Junto con el aspecto de ahorro de energía, en comparación con el curado térmico, las altas velocidades de procesamiento de la reticulación inducida por UV y el respeto por el medio ambiente de los sistemas UVreactivos son de gran interés para las aplicaciones industriales.

Las pinturas, los adhesivos, las tintas de impresión y los compuestos de encapsulado se curan cada vez más a temperaturas moderadas (a menudo a temperatura ambiente) por medio de la radiación ultravioleta (UV). Junto con el aspecto de ahorro de energía, en comparación con el curado térmico, las altas velocidades de procesamiento de la reticulación inducida por UV y el respeto por el medio ambiente de los sistemas UVreactivos son de gran interés para las aplicaciones industriales. Dado que el aporte de energía es breve, los objetos revestidos de esta manera apenas se calientan.

Es por eso que esta técnica puede incluso emplearse para el tratamiento superficial de sustratos sensibles al calor, como películas de plástico, madera y papel. Además, las películas de pintura curadas con UV generalmente exhiben una alta resistencia al rayado ya los productos químicos.

Para realizar las ventajas mencionadas anteriormente de este método y generar productos de alta calidad, si es necesaria la optimización de las formulaciones de curado UV, y se deben determinar los tiempos de irradiación óptimos y las intensidades de radiación. Los fotocalorímetros, a veces también denominados Photo-DSC o UV-DSC, son ideales para la investigación de sustancias fotoactivas y su comportamiento de curado.

El curado UV generalmente se completa en segundos. Los mecanismos de reacción suelen implicar polimerizaciones catiónicas o radicales, es decir, la reticulación desencadenada por un iniciador que se descompone bajo la influencia de la luz ultravioleta, lo que provoca una reacción en cadena iónica o radical.

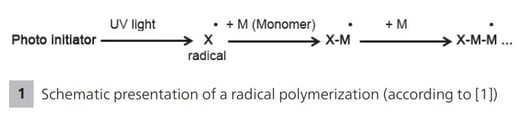

La mayoría de los recubrimientos UV emplean polimerización por radicales (ver esquema en la figura 1). Los radicales formados durante la descomposición del fotoiniciador reaccionan, por ejemplo, con los dobles enlaces de los monómeros, generando nuevos radicales que sustentan la polimerización. A medida que avanza el curado, el material se vuelve más viscoso, lo que limita la capacidad de los radicales y los dobles enlaces para difundirse juntos, por lo que la velocidad de reacción disminuye.

Una ventaja de la polimerización catiónica sobre la polimerización por radicales es que las polimerizaciones catiónicas son menos sensibles a la influencia del oxígeno.

La calorimetría diferencial de barrido (abreviado DSC) es un método termoanalítico en el que se determina cuantitativamente la diferencia de flujo de calor entre una muestra y una referencia, sujeta a un programa de temperatura controlada (definición basada en DIN 51 007, ISO 11357 - 1 o ASTM E 472).

Con el calorímetro de flujo de calor NETZSCH DSC 204 F1 Phoenix® podemos trabajar tanto la muestra como la referencia que están ubicadas en un horno y se irradian simultáneamente (representadas en azul). La fibra óptica está firmemente instalada en la tapa para garantizar distancias reproducibles entre la fibra óptica y la muestra y la referencia. El software de medición DSC se comunica con la lámpara UV, disparando sus pulsos y controlando la duración y la intensidad del pulso automáticamente.

Durante el curso de una medición, las señales detectadas son la temperatura de la muestra y la diferencia de flujo de calor. Al integrar la señal de flujo de calor, se puede determinar el calor de curado, proporcionando datos significativos para el desarrollo o la optimización del proceso. Durante el proceso de desarrollo de adhesivos, tintas, etc., es importante encontrar el tiempo de exposición óptimo, es decir, el tiempo de exposición necesario para alcanzar el grado de curado deseado y, por lo tanto, las propiedades deseadas del material. El grado de curado es de interés primordial para las pruebas en proceso, así como para el control de calidad.

En una medición estándar de UV-DSC, la muestra se calienta inicialmente a la temperatura de reacción deseada (30°C en la figura 4) y, después de una breve fase de equilibrio de temperatura, se inicia la irradiación. Por lo general, se programan múltiples segmentos isotérmicos, cada uno de los cuales incluye un solo pulso de lámpara, ya que múltiples pulsos de una duración e intensidad definidas permiten monitorear el curado de la muestra hasta su finalización. La lámpara UV generalmente se activa unos segundos después del inicio de cada segmento.

Para conocer a más a fondo esta aplicación te invito a descargar la siguiente nota de aplicación proporcionada por NETZSCH, el cual nos habla a fondo de los resultado obtenidos. También te invito a contactarnos para conocer más a fondo nuestras soluciones instrumentales.

Es tiempo de innovar, es tiempo de mejorar, en Analitek INR...

tu éxito es nuestra pasión

Comment